Le protesi degli arti superiori

Lo studio e la costruzione di protesi per gli arti è un attività sviluppata nei secoli per aiutare le persone che hanno subito una perdita di funzionalità nel . Negli ultimi anni, oltre agli aspetti tecnologici e di design, si è cercato di intervenire e di lavorare molto nelle fasi di riabilitazione e di accettazione dei pazienti.

Le cause di perdita delle funzionalità degli arti superiori può avere diverse origini e cause : le tre maggiori cause di sono le malattie, i traumi e le malformazioni genetiche [1]

I traumi sono una delle maggiori cause di amputazione nel mondo (circa il 30% a livello globale). In caso di zone di conflitto, come nel caso della guerra civile che coinvolge il Rojava e la Siria dalla 2011, questa percentuale arriva molto spesso ad oltre l’80%.

Per quanto riguarda gli arti superiori, il livello di amputazione preferito quando la funzione della mano non può essere salvata, e la più comune è l’amputazione al di sotto del gomito (transradiale). La preservazione dell’articolazione del gomito significherà un aumento dell’accettazione di una protesi di braccio e la sua integrazione nelle attività funzionali.

Quando il gomito non può essere mantenuto e la persona deve subire un’amputazione sopra il gomito ( transomerale).

Disarticolazione di spalla e amputazioni di avambraccio sono le più difficili da adattare ad una protesi funzionale dovuto al maggior numero di articolazioni da rimpiazzare e le interruzioni presenti nella protesi.

Le protesi degli arti superiori sono solitamente costituite da tre componenti:

- Articolazione del gomito (eventuale)

- Invasatura

- Dispositivo terminale

Articolazione del gomito è semplicemente una cerniera che consente di flettere ed estendere l’avambraccio e permette che il dispositivo terminale o la mano porti gli oggetti alla bocca o al corpo. Il gomito può essere piegato utilizzando un tirante o alzandolo con l’altro braccio. Un meccanismo di bloccaggio può essere utilizzato per mantenere il gomito in una determinata posizione mentre la persona utilizza la mano.

L’invasatura delle protesi di arto superiore è molto importante poiché è l’interfaccia fra la protesi e la cute. Questa deve risultare confortevole altrimenti la persona non sarà in grado di utilizzare in modo corretto la protesi. Contrariamente alle protesi di arto inferiore, le protesi di braccio o comunque le protesi di arto superiore non sono soggetti a tutto il peso del corpo. L’invasatura è ancorata al moncone mediante delle leggere pressioni sulle sporgenze ossee, della parte terminale del moncone, del gomito o della spalla.

Le protesi per amputazione di arto superiore possono avere differenti tipologie di dispositivi terminali.

- Mano

- Uncino

- Manipolatore

Le mani possono essere inoltre di diversi tipi:

- non funzionali (estetiche)

- meccaniche (ad energia corporea)

- elettrica.

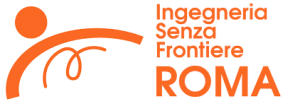

Il processo di costruzione della protesi

La gran parte delle protesi degli arti superiori viene realizzata dopo un attento studio e analisi della morfologia del paziente.

Le tecniche di produzione della protesi sono molteplici e dipendono dalla disponibilità delle tecnologie, dei materiali ed economica.

Processi tradizionali prevedono:

- una prima fase di misurazione, ad esempio attraverso dei calchi in gesso

- una fase di costruzione della protesi provvisoria

- una fase di adattamento della prima protesi provvisoria

- una seconda fase di costruzione delle protesi definitiva

- una seconda fase di adattamento con cui il paziente

Il flusso di lavoro è in realtà un processo iterativo, che in funzione del paziente (cambiamenti biologici delle paziente) o usura delle protesi (materiali, problemi meccanici) viene ri-eseguito nel corso del tempo.

Le tecniche di misurazione attuali possono prevedere l’uso di scanner 3D o di fotometria. E’ molto importante che questa fase preveda un’analisi sia statica che dinamica (sotto sforzo) dei monconi.

Attraverso l’uso di CAD è possibile digitalizzare le misure e semplificare la costruzione e la ripetibilità del processo.

Le fasi di realizzazioni delle protesi vengono eseguita attraverso l’adattamento di componenti già esistenti o attraverso stampa3d di alcune di esse.

La stampa3d viene utilizzata da qualche anno nei processi di costruzione delle protesi poiché garantisce alta precisione e la possibilità di creare facilmente componenti uniche per ciascun paziente.

Componentistica elettro-meccanica viene a volte utilizzata e integrata (protesi mio-elettriche) con il fine di garantire ulteriori funzionalità rispetto alle semplici protesi statiche

In Italia, il punto di riferimento per la costruzione delle protesi è demandata al centro protesi INAIL di Vigorso di Budrio, i cui tecniche tradizionali e tecniche avanzate vengono utilizzate per fornire protesi ai circa 11.000 pazienti italiani.

Le protesi scelte e realizzate per il ROJAVA

Le stampa 3D

La stampa 3D è diventata un ottima metodologia di costruzione delle protesi poichè riesce a garantire:

- costruzioni ad-hoc per ogni paziente

- alte precisioni di realizzazione

- costi contenuri

I materiali più economici e utilizzati più comunemente sono materiali plastici (PLA, ABS, PETG, …), mentre è ancora difficile utilizzare leghe metalliche a basso costo. Per quanto riguarda le protesi, la stampa 3D è ancora limitata ad alcuni materiali ed è solitamente affiancata a materiali e tecnologie tradizionali per sopperire ad alcune funzionalità delle protesi.

Nel caso di arti superiori, tuttavia è possibile realizzare protesi in materiale plastico che garantiscano un processo semplice a costi molto contenuti.

Inoltre la diffusione delle stampanti 3d ad uso hobbistico ha abbattuto notevolmente i costi di acquisto di una stampante.

Limitando le dimensioni a una dim max di 50 cm per lato, possiamo trovare in commercio stampanti da un costo che oscilla dai 300 ai 3000 euro

Creality 3D CR-10 :

- Costo: 300 eur

- Montaggio e settaggi: molto facile

- Disponibilità pezzi di ricambio: alta

- Materiali: PETG, PLA, TPU

- Altre caratteristiche: Piatto riscaldato

Creality3D CR-10S 3D Printer New Version

Creality 3D CR-10 :

Creality3D CR-10S 3D Printer New Version

Questa tipologia di stampante è stata scelta inizialmente per la stampa qui in Italia e come prima stampante da utilizzare in Rojava.

- Costo: 300 eur

- Montaggio e settaggi: molto facile

- Robustezza: buona

- Disponibilità pezzi di ricambio: alta

- Materiali: PETG, PLA, TPU,..

- Altre caratteristiche: Piatto riscaldato

WASP 2040

- Costo: 3000 eur

- Montaggio: molto facile

- Robustezza: ottima

- Disponibilità pezzi di ricambio: buona

- Materiali: PETG, PLA, TPU,…

- Altre caratteristiche: Piatto riscaldato, sistema Delta, ambiente termo-regolato

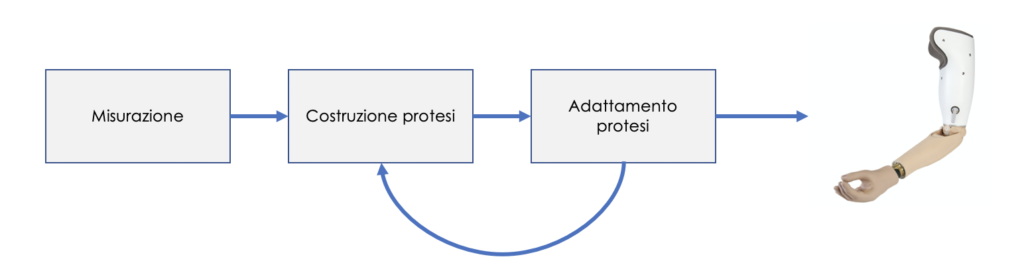

Il processo di stampa 3D preve le seguenti fasi:

- Disegno o import dell’oggetto da stampare, attraverso un software CAD.

- Conversione del disegno in un listato di comandi per la stampante (Slicing)

- Stampa

In questo video è possibile vedere le diverse fasi dall’import del disegno alla stampa finale di un oggettto

I materiali di stampa

I software a disposizione

Attualmente esistono diversi software a disposizione per le due principali fasi: disegno/scaling e slicing

Come per altre tipologie di software esistono versioni commerciali, open source o free-software scaricabili gratuitamente. Nel processo attuale sia i modelli cad utilizzati, sia i software sono modelli disponibili gratuitamente con licenza LGPLv3:

- CAD per la modellazzione: Blender

- CAD per lo scaling: openSCAD

- SOFTWARE per lo scaling: Ultimaker Cura

La scelta di utilizzare software opensource è stata effettuata anche in ottica di garantire la facile reperibilità nelle fasi successive per il centro di protesi in Rojava

Disegno/Scaling

La fase di disegno e scaling possono essere fasi separate e distinte. Nel nostro caso si è partiti sempre da modelli di protesi già resi disponibili dalle community dei makers Enabling The future o Thingiverse:

A seconda del modello importato la procedura di scaling viene effettuata o nel software di CAD Blender (modello non parametrico) o nel CAD openSCAD (modello con parametri di scaling).

L’utilizzo di un modello già adeguatamente testato e funzionante è fondamentale per la riuscita del risultato finale. Realizzare da zero modelli di protesi richiederebbe mesi di studio e test per raggiungere risultati accettabili ed è un passaggio che si consiglia solitamente a chi ha acquisito notevole esperienza.

Una volta effettuato l’import e lo scaling il modello potreà essere convertio in uno o più file stl a seconda del numero di oggetti che ciascuna stampa andrà realizzare

SLICING

La fase di slicing serve a convertire i disegni cad in istruzioni per la stampante. Oltre ai driver e alle caratteristtiche della stampante, in questa fase vengono impostati tutti i parametri di stampa utili alla corretta stampa del modello:

- tipologia di materiale

- temperature di estrusione

- realizzazione di eventuali supporti esterni al modello

I file stl precedentemente creati viene importato nel software di slicing e insieme ad i parametri di stampa viene convertito in file .gcode pronto per essere elaborato dalla stampa.

In questi fase si inseriscono i vari oggetti della protesi in modo da massimizzare la quantità di elementi della protsi presenti sul piatto della sttampante. Sarà inoltre a questo punto possibile fare una stima dei tempi di stampa.

Stampa e montaggio della protesi

Bibliografia e link

[1] https://www.unibo.it/it/didattica/insegnamenti/insegnamento/2010/198153

[2] https://www.youtube.com/watch?time_continue=1894&v=GIkL492dd9o&feature=emb_title

[3] http://enablingthefuture.org

[4] https://www.thingiverse.com

[5] https://ultimaker.com/software/ultimaker-cura

[6] https://www.facebook.com/Rojava3DProsthetics/videos/918047491947000/